Durante as auditorias de Sistema, vários erros são encontrados no processo de calibração, dos quais vamos tratar de alguns mais importantes:

1º Erro: Como sempre o Certificado de Calibração é um dos principais erros encontrados, geralmente por falta de informações importantes, tais como: identificação de instrumentos de forma a manter a rastreabilidade, identificação dos padrões utilizados, medições individuais, médias das medições e ausência de informações de incertezas, entre outras.

Porém todas estas informações, ou seja, as mínimas que devem conter um certificado estão definidas na ISO/IEC 17025:2017, portanto é importante conhecer estes requisitos para que você possa interagir com os laboratórios de calibração e obter o melhor serviço, adequado as suas necessidades.

2º Erro: Outro aspecto importante esta relacionado à faixa de calibração dos instrumentos e equipamentos, quando não é indicada a faixa de calibração pretendida, normalmente o Laboratório adota a faixa padrão aprovada nos seus procedimentos internos. Portanto como boa prática seria importante informar a Faixa de calibração em função do processo no qual o instrumento é utilizado, principalmente quando instrumento é dedicado a uma faixa medição no processo.

Exemplo: Calibração de um termômetro digital de faixa de 0°C a 1000°C normalmente se não for definida a faixa de calibração o laboratório irá dividir a escala por 3 , 5 ou 10 dependendo do seu procedimento, e executar a calibração da seguinte forma:

1º caso: 0°C / 300°C / 600°C / 1000°C

2º caso: 0°C / 200°C / 400°C /600°C / 800°C / 1000°C

3º caso: 0°C / 100°C / 200°C / 300°C/400°C / 500°C / 600°C / 700°C/ 800°C / 900°C / 1000°C.

Agora vamos imaginar que os parâmetros de seu processo esteja estabelecido entre 650°C e 750°C, neste sentido a calibração do 1º caso pouco serviria, pois os intervalos de calibração são muito abertos.

No 2º caso o processo seria um pouco melhor, porém ainda fora faixa de trabalho. Então neste exemplo, o 3º caso seria a condição mais adequada que poderíamos adotar, porque há 3 pontos de calibração próximos da faixa de trabalho ou seja: 600°C; 700°C; 800°C.

Mas ainda teríamos outra opção; que seria indicar ao laboratório a faixa na qual, necessitamos a calibração, ou seja, 650°C e 750°C, assim poderíamos adotar uma calibração:

4º caso: 0°C / 600°C / 650°C /700°C / 750°C /800°C.

Este tipo de processo é perfeitamente aceitável com instrumentos dedicados a uma faixa de trabalho e em muitos casos mais econômicos, pois a quantidade de pontos de calibração podem ser menores e mais alinhados as necessidades.

3º Erro: Outro ponto importante é a não consideração da Incerteza de Medição declarada no certificado para a aceitação do Instrumento, quando comparada com o Critério de Aceitação.

O Certificado de Calibração normalmente apresenta o erro médio e a incerteza de medição.

Com estes dois valores podemos obter o erro total do instrumento; e assim decidir pela sua aceitação ou não, quando comparado com o critério de aceitação.

O erro e a incerteza de medição estão relacionados aos erros sistemático e aleatório e têm influência direta na precisão e exatidão dos instrumentos de medição, respectivamente.

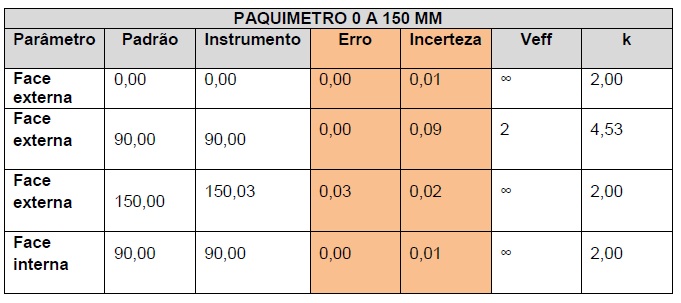

Na tabela acima podemos ver que o ponto de 90 mm da face externa, por exemplo, apresenta erro nulo, porém, apresenta a maior incerteza, 0,09mm.

Portanto, é importante gravar a ideia de que um instrumento de medição preciso e exato, repete bem e praticamente não apresenta erros. Como conclusão instrumentos com incertezas maiores tem menor exatidão, e consequentemente menor capacidade de repetir medidas. Este aspecto pode ser evidenciado por uma calibração do instrumento.

4ª Erro: A Não Definição de Critério de Aceitação, de forma adequada, levando em consideração as tolerâncias de produto e processo.

É comum verificarmos que os critérios de aceitação dos instrumentos/equipamentos são definidos levando somente em consideração informações de fabricantes, desconsiderando as informações de tolerâncias de produtos e processos. Quando isso ocorre, existe uma grande chance de que instrumento/equipamento, seja considerado muito rapidamente, como não adequado ao uso, em função de não atender as especificações de fabricação. Porém esta condição pode ser redefinida de forma que cada instrumento/equipamento de medição e teste, tenha o seu critério de aceitação definido em função das medições e das tolerâncias de produto e processo, as quais o instrumento irá medir. A única exceção é quando existe uma legislação específica que determina que a calibração deva seguir conceitos e requisitos das normas de Metrologia Legal, por exemplo: Balanças quando esta relacionada à pesagem de produtos para o consumidor final (sujeito ao código do Consumidor).

O critério de aceitação pode ser expresso em valores absolutos ou porcentagem, considerando ou não o fundo de escala do instrumento/equipamento, porém para esta definição podemos adotar alguns conceitos como segue:

1º passo

Importante é saber qual tolerância que o instrumento deve atender para realizar a medição.

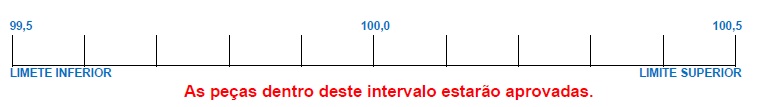

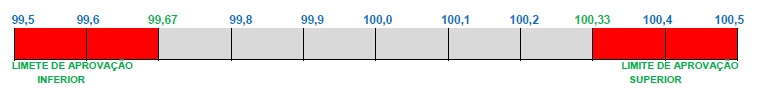

Exemplo: medição de uma peça de 100 mm e a tolerância é de ± 0,5 mm. O intervalo desta tolerância é de 99,5 mm até 100,5 mm.

(Fonte CANAL METROLOGIA )

Exemplo 1:

1ª peça = 99,8mm, 2ª peça = 100,3 mm e 3ª peça= 99,4 mm.

Conforme figura abaixo, somente a peça 3 esta fora do intervalo

Esta medição foi feita sem considerar o erro total (erro do certificado + incerteza de medição) de um instrumento de medição, o que não ocorre no dia a dia.

2º passo

Calcular o intervalo total da tolerância,

Intervalo Total = Lim sup – Lim Inf -> 100,5 – 99,5 = 1,0 mm

Intervalo Total = 1,0 mm

Com o intervalo total calculado podemos passar para o 3º passo, que é o calculo do critério de aceitação de um instrumento de medição.

3º passo

Vamos dividir o intervalo de tolerância (1,0 mm) por 10:

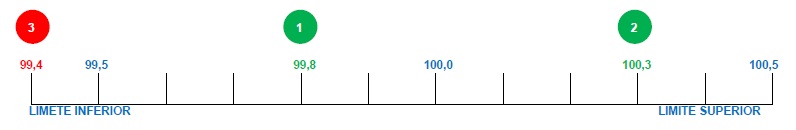

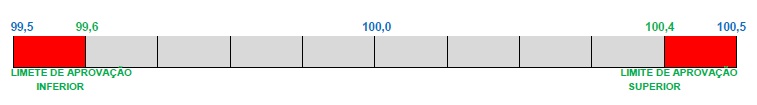

Normalmente calculamos o critério de aceitação dividindo a menor tolerância de um determinado processo por 3. Este é um dos métodos mais utilizados hoje em dia. Veja a figura abaixo

Avaliando os dois gráficos acima podemos concluir que, quanto menor o divisor maior a zona de duvida (representada pela cor vermelha), sendo assim, valores abaixo de 10 pode deixar o sistema de medição mais barato, porém com maiores chances de reprovar peças boas ou aprovar peças ruins.

Já valores acima de 10 podem encarecer demais o sistema de medição.

Assim o instrumento que precisamos (mais adequado) para medir esta tolerância deve ter um erro total de 0,1 mm. (erro + incerteza).

Espero com esse artigo, ter contribuído para melhorar os conceitos no processo de calibração.